نظارت، استانداردها و کنترل کیفیت صنایع لبنی

این مقاله کاوش عمیقی در صنعت لبنیات ارائه میکند که فرآیندهای ضروری، نظارت دقیق، مطابقت با استانداردها و نقش محوری بهینهسازی در تضمین کیفیت و کارایی را پوشش میدهد. این بینش برای متخصصان صنعت، محققان، و نهادهای نظارتی که در درک و پیشرفت پویایی تولید لبنیات سرمایه گذاری کرده اند، مفید می باشد.

در صنعت لبنیات، سفر شیر از مزرعه تا محصولات نهایی شامل نمونه برداری و تجزیه و تحلیل دقیق برای اطمینان از کیفیت و رعایت استانداردهای بهداشتی و غذایی است. در حالی که شیر تازه ماندگاری کوتاهی دارد، شیرخشک ها دامنه محصولات لبنی را در سطح جهانی گسترش داده اند. اتخاذ شیوههای نوین، از جمله اتوماسیون، رباتیک، و فناوریهای حسگر پیشرفته، صنعت لبنیات سنتی را با افزایش کارایی و بهینهسازی زنجیرههای تامین و تولید متحول میکند.

1. مقدمه

صنعت لبنیات بر بهینه سازی فرآوری شیر برای افزایش عمر مفید و حفظ کیفیت تمرکز دارد. با توجه به نوسانات قیمت های جهانی و تغییر تقاضای مصرف کنندگان، تولیدکنندگان لبنیات مجبور به نوآوری و بهبود فرآیندهای تولید خود هستند. تولیدکنندگان پیشرو شیر در جهان در حال تطبیق شیوه های خود برای برآورده کردن محتوای غذایی و استانداردهای متنوع در کشورهای مختلف هستند.

2. فرآوری شیر

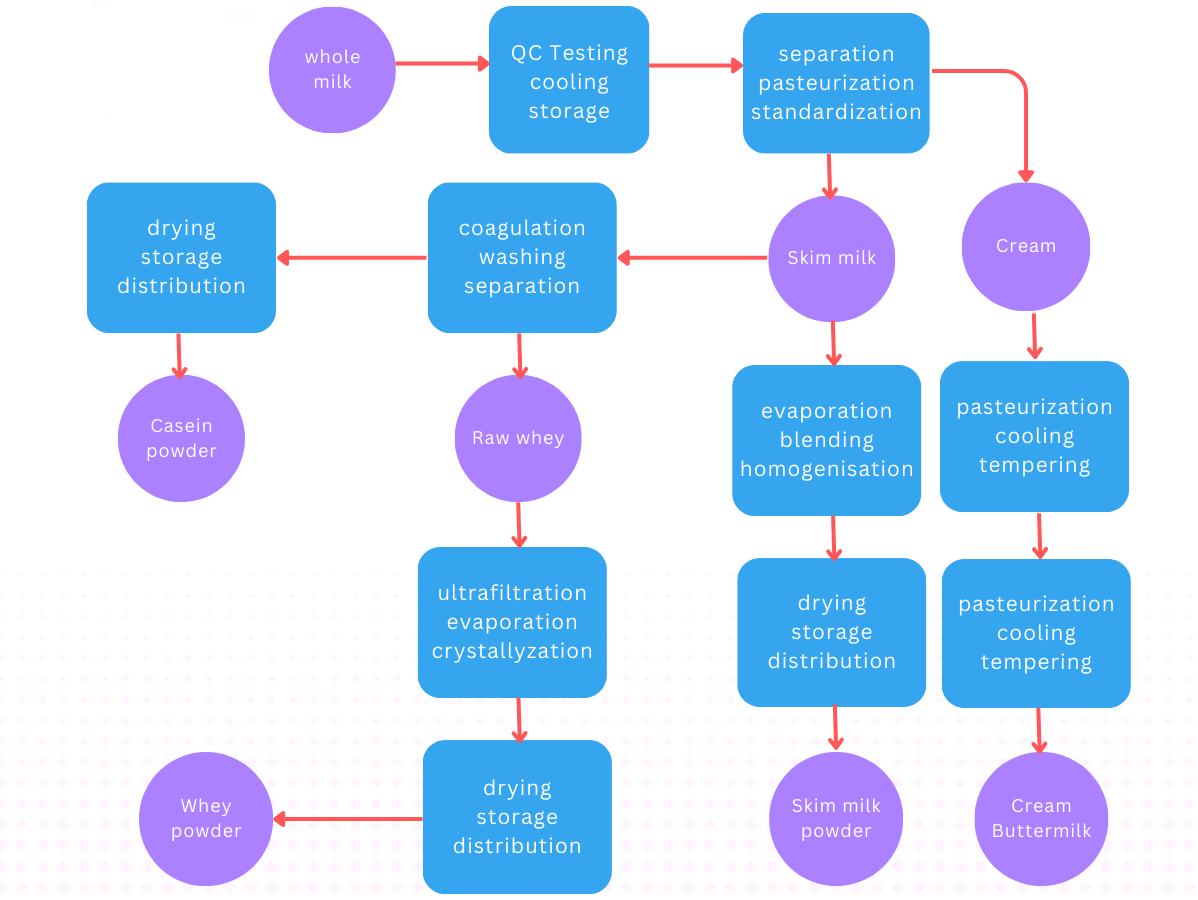

شکل زیر نمودار جریان فرآوری شیر در کارخانه لبنیات را نشان می دهد. به محض ورود به مرکز، شیر با استفاده از باسکول وزن می شود و وزن به طور خودکار ثبت می شود. به طور همزمان، یک رایانه داخلی به صورت بی سیم داده ها را به یک سیستم ضبط انتقال می دهد و دما و حجم شیر هر مزرعه را مستند می کند. حفظ محدوده دمایی 4-6 درجه سانتیگراد در طول این فرآیند ضروری است.

برای اطمینان از کیفیت، ظروف استریل به طور خودکار نمونه های شیر را از هر تامین کننده در منبع جمع آوری می کند. سپس این نمونه ها برای تجزیه و تحلیل کامل به تکنسین آزمایشگاه فرستاده می شود. هر گونه انحراف در ترکیب، طعم یا بو از میزان استاندارد منجر به رتبه بندی کیفیت پایین تر می شود. این آزمایشگاه روی هر نمونه، آزمایشاتی را برای اسیدیته، آنتی بیوتیک ها، آب اضافه شده، چربی و محتوای پروتئین انجام می دهد. تست های تحلیلی مطابق با استانداردهای بین المللی که در جدول زیر آمده است، فرآیند کنترل کیفیت کلی را نشان میدهد.

|

Quality tests |

Acceptable limits |

Standards |

|

Acidity (Titratable) |

<=0.18% |

ISO 6091:2010 |

|

Antibiotic residues |

Absent/0.1 g |

ISO 26844:2006c |

|

Freezing point (added water) |

is-0.54°C |

ISO 5764:2009 |

|

Fat |

0.8% |

ISO 1736:2008 |

|

Protein |

34% |

ISO 8968–1/2:2014 and ISO 14891:2002 |

|

Lactose |

>4.2% |

ISO 22662:2007 |

تست کیفیت میکروبی در مصرف شیر

قبل از اینکه شیر برای فرآوری پذیرفته شود، تحت آزمایش کیفیت میکروبی در نقطه مصرف قرار می گیرد. یک روش قدیمی به نام تست Resazurin که به سال 1929 باز می گردد، برای ارزیابی کیفیت میکروبیولوژیکی شیر استفاده می شود. این آزمایش شامل افزودن مقدار کمی شیر و محلولی از رنگ رزازورین و سپس انکوباسیون مخلوط در دمای 37 درجه سانتیگراد است. تغییر رنگ حاصل با دیسک های رنگی استاندارد مقایسه می شود یا با استفاده از ابزار مقایسه، اندازه گیری می شود. علاوه بر این، آزمایش تراکم شیر به عنوان یک روش سریع برای تشخیص هرگونه تقلب یا انحراف از ترکیب طبیعی شیر، مانند رقیق کردن با آب یا بدون چربی انجام می شود. این آزمایش شامل استفاده از یک لاکتودانسیمتر غوطه ور همراه با یک دماسنج است که برای اندازه گیری چگالی در محدوده های خاص برای شیر استاندارد کالیبره شده است.

3. مراحل فرآوری لبنیات

پس از اتمام موفقیت آمیز آزمایشات تحلیلی اولیه، شیر خام حمل شده در کامیون کانتینر شیر به سمت محل های مصرف شیر می رود. راننده شلنگهای شیر را به هم متصل میکند و سپس شیر به مخازن ذخیرهسازی گسترده معروف به سیلوهای شیر با ظرفیتهای تا 300000 لیتر پمپ میشود.

هنگامی که شیر تخلیه می شود، یک سیستم خنک کننده خودکار آن را از طریق مبدل صفحه حرارتی (HPE) در طی فرآیند پمپاژ به سیلو، به 4 تا 6 درجه سانتیگراد کاهش می دهد. فرصتهایی برای اجرای نظارت بر پردازش در طول زمانهای راهاندازی و تخلیه، بهویژه هنگام جدا کردن شلنگها ایجاد میشود. تغییر در زمان پمپاژ به عنوان یک شاخص عملکرد خاص برای هر پمپ عمل می کند، که نشان دهنده یک معیار قابل اعتماد است.

عوامل متعددی می توانند بر زمان پمپاژ تأثیر بگذارند، از جمله حجم شیر در سیلوهای دریافت کننده، تعداد خم ها و شیرها در هر خط لوله، و تغییرات فشار برگشتی مرتبط.

3.1. جداسازی، شفاف سازی، و سانتریفیوژ

کارخانه های فرآوری شیر معمولاً فرآیندهای منحصر به فرد خود را دارند که شامل مراحلی مانند شفاف سازی، جداسازی و سانتریفیوژ می شود. پس از ورود، شیر اغلب باید شفاف شود تا ناخالصی هایی مانند ذرات کثیفی و پروتئین رسوب شده پاک شود. تکنیکهای سانتریفیوژ و میکروفیلتراسیون معمولاً برای حذف باکتریها، هاگها و سلولهای سوماتیک از شیر از جمله لکوسیتها، کاهش حضور مواد مضر و بهبود کیفیت و ایمنی کلی محصولات لبنی استفاده میشود.

سانتریفیوژها عمدتاً در کارخانههای فرآوری لبنیات برای جداسازی شیر داغ استفاده میشوند و چربی شیر را از شیر بدون چربی طی یک فرایند، جدا میکنند. با استفاده از یک سیستم استانداردسازی چربی درون خطی، می توان محتوای چربی خامه را تا حد مشخصی کنترل کرد. انواع مختلف جداسازی گریز از مرکز، مانند زلالکنندهها و جداکنندهها، عملکردهای خاصی را در صنایع لبنی انجام میدهند، از جمله حذف ذرات جامد، جداسازی خامه و از بین بردن باکتریها. استانداردسازی شیر شامل تنظیم سطوح چربی و مواد جامد بدون چربی برای ایجاد یکنواختی چربی شیر در محصولات لبنی مختلف برای مصارف مصرفی و تجاری است.

3.2. پاستوریزاسیون

روش پاستوریزه کردن در ابتدا برای کنترل مایکوباکتریوم بوویس مولد سل توسعه یافت، به دلیل آزمایش سالیانه و حذف گاوهای مبتلا به سل، پاستوریزاسیون دیگر برای این منظور ضروری نیست. با این حال، برای مبارزه با میکروارگانیسم هایی مانند Coxiella burnetii که باعث تب کیو در انسان می شود، شیر باید در دمای 161 درجه فارنهایت (71.7 درجه سانتی گراد) به مدت 15 ثانیه پاستوریزه شود. فرآیند پاستوریزاسیون استاندارد شامل حرارت دادن شیر تا دمای 63 درجه سانتیگراد (145 درجه فارنهایت) به مدت 30 دقیقه است.

تایید فرآیند پاستوریزاسیون

تست PasLite به طور گسترده ای برای تایید کفایت پاستوریزاسیون شیر برای محصولات لبنی مختلف استفاده می شود. این آزمایش آلکالین فسفاتاز، آنزیم طبیعی شیر را که در طی پاستوریزاسیون حذف می شود، شناسایی می کند. این آزمایش فقط 3 دقیقه طول می کشد، و اجازه می دهد چندین نمونه به طور همزمان پردازش شوند. این فرآیند دقیق، ایمنی و کیفیت محصولات لبنی را برای مصرف تضمین می کند.

4. پودر شیر

شیرخشک به طور قابل توجهی گستره جهانی صنعت لبنیات را افزایش داده است. فرآیند تولید شیر خشک شامل تکنیکهای تبخیر و خشککردن با اسپری است که باید به دقت کنترل شود تا از آسیب به کیفیت تغذیهای و عملکردی شیر جلوگیری شود.

<4.1. تبخیر و خشک کردن

پودر شیر توسط اسپری خشک کن شیر، اغلب با استفاده از یک تبخیر کننده برای تغلیظ شیر از حدود 13٪ کل مواد جامد (TS) به هدف رسیدن تا 52٪ ایجاد می شود. تبخیر شامل حذف آب از شیر است، این فرآیند به دقت مدیریت می شود تا از آسیب حرارتی به پروتئین ها جلوگیری شود و به غلظت مورد نظر برسد. بهره وری انرژی یکی از ملاحظات کلیدی در طراحی تبخیر است.

پس از تبخیر، شیر از دستگاه اسپری خشک کن عبور داده می شود و در آنجا به قطرات کوچک تبدیل می شود. محیط گرم و رطوبت کم محفظه خشک کن به تبخیر آب از قطرات کمک می کند و در نتیجه شیر خشک می شود. اندازه ذرات و چگالی ظاهری پودر عوامل مهمی هستند که بر خواص بازسازی آن و نحوه حل شدن آن در مایعات تأثیر میگذارند. عملیات حرارتی دریافت شده توسط شیر خشک که با شاخص نیتروژن پروتئین آب پنیر (WPNI) و عدد کازئین اندازه گیری می شود، بر کیفیت و ویژگی های آن تأثیر می گذارد.

شیرخشک ها از نظر ترکیب و مواد افزودنی با استانداردهای تعیین شده توسط کمیسیون Codex Alimentarius تنظیم می شوند. کنترل رطوبت شیر خشک برای کیفیت طولانی مدت و هزینه تولید بسیار مهم است. روشهای مختلفی برای تعیین میزان رطوبت وجود دارد، از جمله روشهای مرجع و تکنیکهای جدیدتر که برای به حداقل رساندن تداخل رطوبت هوا طراحی شدهاند.

در هر مرحله، شیر در معرض خطر آلودگی تجهیزات، هوا و آب است، که نیاز به تجزیه و تحلیل دقیق میکروبی از جمع آوری مزرعه تا مراحل بسته بندی نهایی دارد.

5.1. تجزیه و تحلیل کیفیت میکروبی در سطح مزرعه

از محل جمع آوری در مزرعه، کیفیت میکروبی شیر مدیریت می شود. آزمایشهای داخل مزرعه مانند تست ورم پستان به تشخیص زودهنگام عفونتها کمک میکند.

5.2. تست کیفیت میکروبی در مصرف شیر

آزمایش پیشرفته هنگام ورود شیر به تاسیسات فرآوری تضمین می کند که قبل از ورود به خط تولید، استانداردهای لازم را برآورده می کند.

6. میکروارگانیسم ها و شیر

تنوع میکروارگانیسمهای موجود در شیر نیازمند پروتکلهای آزمایشی جامع است تا اطمینان حاصل شود که باکتریهای مضر در طول فرآوری به طور موثر مدیریت میشوند.

7. فن آوری های صنایع لبنی

صنعت لبنیات به تدریج در حال پذیرش فناوری های جدید، هم در سطح مزرعه و هم در کارخانه های فرآوری لبنیات است. به عنوان مثال، سیستمهای شیردوشی روباتیک، مانند سیستمهایی که توسط Lely و Delaval توسعه داده شدهاند، بهرهوری شیر را افزایش دادهاند. علاوه بر این، فناوریهایی مانند MooCow و MooMonitor به نظارت بر چرخههای حرارتی گاو و هدایت آنها در سالن شیردوشی کمک میکنند. نوآوری های دیگر، مانند حسگر MooCall، حتی می تواند تشخیص دهد که یک گاو در شرف زایمان است و از طریق پیامک به کشاورز هشدار دهد.

علاوه بر این، ابزارهای تحلیلی پیشرفته، برای آنالیز شیر، با اهدافی از جمله کنترل کیفیت و نظارت بر سلامت، مانند طیفسنجی MIR تبدیل فوریه، فلوسیتومتری، ELISA، PCR، کروماتوگرافی گازی/طیفسنجی جرمی، کروماتوگرافی مایع/یونیزاسیون الکترواسپری و ICP-MS معرفی شده اند تا تجزیه و تحلیل دقیق شیر را برای انواع مختلف فراهم کنند.

8. نتیجه گیری

تعهد صنعت لبنیات به کیفیت و ایمنی از مزرعه تا محصول نهایی مستلزم کنترل های قوی فرآیند و رعایت استانداردهای جهانی است. در میان ترجیحات شیر جایگزین و جمعیت رو به رشد عدم تحمل لاکتوز، صنعت در حال استفاده از نوآوریهایی است تا بالاترین معیارهای ایمنی و کیفیت را برآورده کند. با وجود این روندها، شیر و فرآورده های لبنی به عنوان کالاهای اساسی جهانی باقی مانده اند.

بیشتر بخوانیم: پروبیوتیک ها: بهبود سلامت روده و تقویت سیستم ایمنی

برای تماس با بخش صادرات لبنیات کالبر، لطفاً به بخش تماس با ما مراجعه کنید.

Ref:

The Dairy Industry: Process, Monitoring, Standards, and Quality | IntechOpen

.webp)

-min.webp)

.webp)

.webp)

.webp)