Мониторинг, стандарты и контроль качества молочной промышленности

В этой статье представлено углубленное исследование молочной промышленности, охватывающее основные процессы, тщательный мониторинг, соблюдение стандартов и ключевую роль оптимизации в обеспечении качества и эффективности.

В молочной промышленности путь молока от фермы до готовой продукции включает тщательный отбор проб и анализ для обеспечения качества и соответствия гигиеническим и пищевым стандартам. Хотя свежее молоко имеет короткий срок хранения, сухое молоко расширило доступность молочных продуктов во всем мире. Внедрение новых практик, включая автоматизацию, робототехнику и передовые сенсорные технологии, преобразует традиционную молочную промышленность за счет повышения операционной эффективности и оптимизации цепочек поставок и производства.

1. Введение

Молочная промышленность уделяет особое внимание оптимизации переработки молока, чтобы продлить срок его хранения и сохранить качество. Столкнувшись с волатильностью мировых цен и меняющимся потребительским спросом, производители молочной продукции вынуждены внедрять инновации и совершенствовать свои производственные процессы. Ведущие мировые производители молока адаптируют свою практику с учетом разнообразия питательных веществ и стандартов в разных странах.

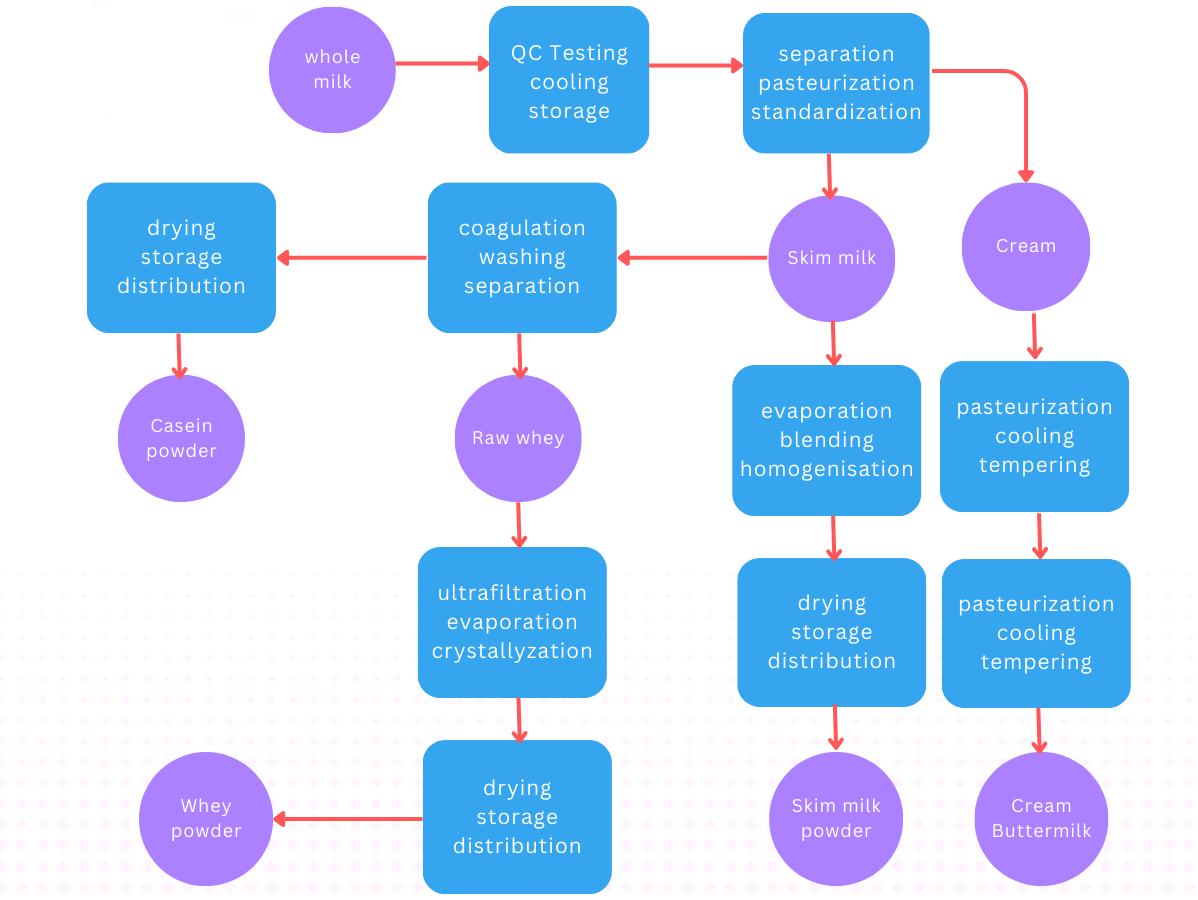

2. Переработка молока

На рисунке 1 представлена технологическая схема переработки молока на молочном заводе. По прибытии на объект молоко взвешивается на платформенных весах, вес фиксируется автоматически. Одновременно бортовой компьютер по беспроводной сети передает данные в систему сбора данных, документируя температуру и объем молока с каждой фермы. Во время этого процесса важно поддерживать температурный диапазон 4–6°C.

Для обеспечения качества стерильные контейнеры автоматически собирают образцы молока от каждого поставщика у источника. Затем эти образцы отправляются лаборанту для тщательного анализа. Любое отклонение состава, вкуса или запаха от стандарта приводит к снижению оценки качества. Лаборатория проводит тесты каждого образца на кислотность, наличие антибиотиков, добавленную воду, жир и содержание белка. Аналитические тесты соответствуют международным стандартам, указанным в Таблице 1, которые определяют общий процесс контроля качества.

|

Quality tests |

Acceptable limits |

Standards |

|

Acidity (Titratable) |

<=0.18% |

ISO 6091:2010 |

|

Antibiotic residues |

Absent/0.1 g |

ISO 26844:2006c |

|

Freezing point (added water) |

−0.54°C |

ISO 5764:2009 |

|

Fat |

0.8% |

ISO 1736:2008 |

|

Protein |

34% |

ISO 8968–1/2:2014 and ISO 14891:2002 |

|

Lactose |

>4.2% |

ISO 22662:2007 |

Тестирование микробного качества при приеме молока

Прежде чем молоко будет принято на переработку, оно проходит микробиологическую проверку качества на пункте приема. Для оценки микробиологического качества молока используется исторический метод, известный как тест Ресазурин, принятый в 1929 году. Тест включает добавление небольшого количества молока и раствора красителя Ресазурин, а затем инкубацию смеси при 37°С. Результирующее изменение цвета сравнивается со стандартизированными цветными дисками или измеряется с помощью прибора Comparator. Кроме того, тестирование плотности молока проводится как быстрый метод выявления любых фальсификаций или отклонений от нормального состава молока, таких как разбавление водой или обезжиривание. Этот тест включает использование погружного лактоденсиметра в сочетании с термометром, откалиброванным для измерения плотности в определенных диапазонах для стандартного молока.

3. Этапы переработки молочных продуктов

После успешного завершения первоначальных аналитических тестов сырое молоко, перевозимое в грузовике-контейнере для молока, поступает в отсеки приема цельного молока. Машинист подключает молочные шланги, и молоко затем перекачивается в большие резервуары для хранения, известные как молочные силосы, емкостью до 300 000 литров. Чтобы начать процесс перекачки в бункеры для цельного молока, водитель вводит идентификационный номер грузовика на панели управления насосом или использует брелок — пассивное беспроводное электронное устройство, использующее технологию радиочастотной идентификации.

Когда молоко выгружается, автоматическая система охлаждения снижает его температуру до 4–6°C с помощью пластинчатого теплообменника (HPE) во время процесса перекачки в силос. Возможности для реализации мониторинга обработки возникают во время установки и разгрузки, особенно при подсоединении и отсоединении шлангов подачи молока. Изменение времени откачки служит показателем производительности, специфичным для каждого насоса, при этом скорость потока представляет собой надежный показатель.

На время откачки могут влиять несколько факторов, в том числе объем молока в приемном бункере, количество колен и клапанов в каждом трубопроводе, а также связанные с этим изменения противодавления. Достижение оптимизации процесса во время разгрузки молока предполагает обеспечение эффективной и результативной работы насосов, а также планирование поставок грузовиками с помощью интеллектуального управления временными интервалами.

3.1. Разделение, осветление и центрифугирование

Заводы по переработке молока обычно имеют свои собственные уникальные процессы, включая такие этапы, как осветление, сепарация и центрифугирование. По прибытии на молочный завод молоко часто необходимо осветлить для удаления примесей, таких как частицы грязи и осажденный белок, что может защитить последующее технологическое оборудование. Методы центрифугирования и микрофильтрации обычно используются для удаления бактерий, спор и соматических клеток из молока, в том числе лейкоцитов, уменьшения присутствия вредных веществ и улучшения общего качества и безопасности молочных продуктов.

Центрифуги в основном используются на предприятиях по переработке молока для отделения горячего молока, отделения молочного жира от обезжиренного молока в процессе, известном как обезжиривание. Содержание жира в сливках можно контролировать до определенного уровня с помощью встроенной системы стандартизации жира. Различные типы центробежного разделения, такие как осветлители и сепараторы, выполняют определенные функции в молочной промышленности, включая удаление твердых частиц, отделение сливок и уничтожение бактерий. Стандартизация молока предполагает корректировку уровней содержания жира и сухих веществ без жира для создания однородного содержания молочного жира в различных молочных продуктах потребительского и коммерческого назначения.

3.2. Пастеризация

Первоначально разработанный для борьбы с Mycobacterium bovis, вызывающим туберкулез, пастеризация для этой цели больше не требуется из-за ежегодного тестирования и удаления коров, больных туберкулезом. Однако для борьбы с такими микроорганизмами, как Coxiella burnetii, вызывающая у людей лихорадку Ку, молоко необходимо пастеризовать при температуре 161°F (71,7°C) в течение 15 секунд. Стандартный процесс пастеризации в чане включает нагревание молока до 63°C (145°F) в течение 30 минут.

Проверка процесса пастеризации

Тест PasLite широко используется для подтверждения адекватности пастеризации молока для различных молочных продуктов. Этот тест определяет щелочную фосфатазу, натуральный молочный фермент, который удаляется во время пастеризации. Тест занимает всего 3 минуты, что позволяет обрабатывать несколько образцов одновременно, хотя показания выполняются по одному. Этот строгий процесс обеспечивает безопасность и качество молочных продуктов для потребления.

4. Сухое молоко

Сухое молоко значительно расширило глобальное присутствие молочной промышленности. Процесс производства сухого молока включает в себя методы выпаривания и распылительной сушки, которые необходимо тщательно контролировать, чтобы предотвратить ухудшение питательных и функциональных качеств молока.

4.1. Испарение и сушка

Сухое молоко получают путем распылительной сушки предварительно сгущенного молока, часто с использованием испарителя с падающей пленкой для концентрации молока примерно с 13% общего содержания сухих веществ (TS) до целевого значения до 52%. Выпаривание включает удаление воды из молока, при этом процесс тщательно контролируется, чтобы избежать теплового повреждения белков и достичь желаемой концентрации. Энергоэффективность является ключевым фактором при проектировании испарительного процесса, поскольку процесс часто происходит в вакууме при определенных давлениях и температурах, чтобы минимизировать тепловое воздействие.

После выпаривания молоко пропускают через распылительную сушилку, где оно распыляется на мелкие капли. Высокая температура и низкая влажность в сушильной камере способствуют испарению воды из капель, в результате чего получается сухое молоко. Размер частиц и объемная плотность порошка являются важными факторами, влияющими на его свойства восстановления и на то, как он растворяется в жидкостях. Термическая обработка сухого молока, измеряемая индексом азота сывороточного белка (WPNI) и числом казеина, влияет на его качество и характеристики.

Состав и добавки сухого молока регулируются стандартами, установленными Комиссией Кодекс Алиментариус. Контроль содержания влаги в сухом молоке имеет решающее значение для долгосрочного качества и производственных затрат. Существуют различные методы определения содержания влаги, включая эталонные методы и новые методы, разработанные для минимизации влияния влажности воздуха.

5. Микробиологический анализ качества.

На каждом этапе молоко подвергается риску загрязнения из-за оборудования, воздуха и воды, что требует тщательного микробиологического анализа от сбора урожая на ферме до финальной стадии упаковки.

5.1. Микробиологический анализ качества на уровне фермы

Микробиологическое качество молока контролируется с точки сбора на ферме. Тесты на ферме, такие как тест на мастит, помогают на ранней стадии выявления инфекций.

5.2. Микробиологическое тестирование качества при приеме молока

Расширенное тестирование молока при поступлении на перерабатывающие предприятия гарантирует его соответствие требуемым стандартам перед поступлением на производственную линию.

6. Микроорганизмы и молоко

Разнообразие микроорганизмов в молоке требует комплексных протоколов тестирования, чтобы гарантировать эффективную борьбу с вредными бактериями на протяжении всего процесса обработки.

7. Технологии молочной промышленности

Молочная промышленность постепенно внедряет новые технологии как на уровне ферм, так и на предприятиях по переработке молока. Например, роботизированные системы доения, разработанные Lely и Delaval, увеличили продуктивность молока, позволяя коровам заходить в доильный зал без подсказок. Эти системы интегрируют данные с жетонов коров, отслеживая такие показатели, как шаги и поведение при кормлении. Кроме того, такие технологии, как MooCow и MooMonitor, помогают отслеживать циклы течки коров и направлять их в доильном зале. Другие инновации, такие как датчик MooCall, могут даже определить, когда корова вот-вот родит, и оповестить фермера с помощью SMS.

Кроме того, вводятся современные аналитические инструменты для анализа молока, такие как МИК-спектроскопия с преобразованием Фурье, проточная цитометрия, ИФА, ПЦР, газовая хроматография/масс-спектрометрия, жидкостная хроматография/ионизация электрораспылением и ИСП-МС, чтобы обеспечить детальный анализ молока по различным критериям. целях, включая контроль качества и мониторинг состояния здоровья.

8. Заключение

Приверженность молочной промышленности качеству и безопасности от фермы до готовой продукции требует надежного контроля процессов и соблюдения мировых стандартов. На фоне предпочтений в отношении альтернативного молока и растущего числа людей, страдающих непереносимостью лактозы, отрасль внедряет новые инновации, чтобы оставаться конкурентоспособной и соответствовать самым высоким стандартам безопасности и качества. Несмотря на эти тенденции, молоко и молочные продукты остаются важнейшими мировыми товарами.

Чтобы связаться с отделом экспорта молочных продуктов Kalber, перейдите в раздел «Свяжитесь с нами».

Ref:

The Dairy Industry: Process, Monitoring, Standards, and Quality | IntechOpen

-min(2).webp)

.webp)

.webp)

-min(2).webp)